Производительность насоса в чем измеряется. В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, - стр.2

Центробежные насосы

В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе, а главным образом в коническом напорном патрубке и в направляющих каналах.

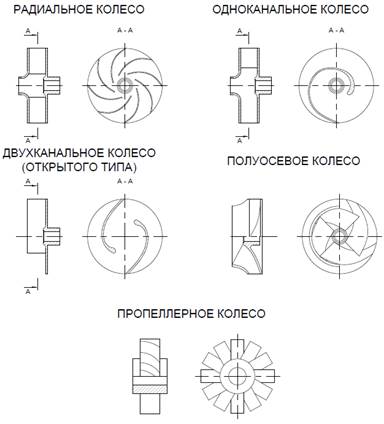

Лопастные насосы бывают одноступенчатыми и многоступенча-тыми . Одноступенчатые насосы имеют одно рабочее колесо, много-ступенчатые - несколько последовательно соединенных рабочих ко-лес, закрепленных на одном валу.

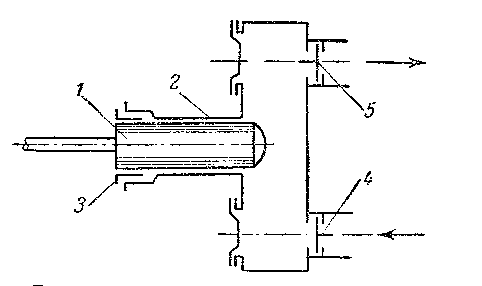

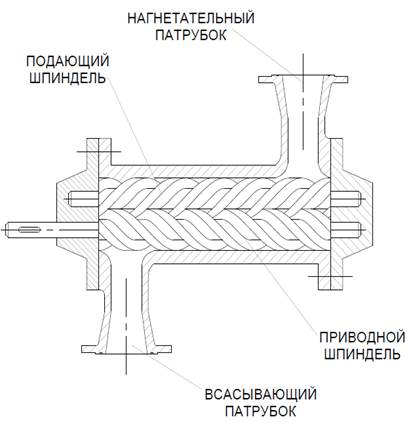

На рис. изображена простейшая схемацентробежного насоса - одноступенчатый насос консольного типа. Рабочее колесо у этих насосов закреплено на конце (консоли) вала. Вал не проходит через область всасывания, что позволяет применить простейшую форму подвода в виде прямоосного конфузора.

Проточная часть насоса состоит из трех основных элементов - повода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее колесо из подводящего трубопровода.Назначением рабо-чего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего а и ведо-мого (обода) б дисков, между которыми находятся лопатки в, изогнутые, как правило, в сторону, противоположную направле-нию вращения колеса. Ведущим диском рабочее колесо крепится на валу. Жидкость движется через колесо из центральной его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к сле-дующему колесу.

В одноступенчатом центробежном насосе (рис.) жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадая на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 5. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, погруженном в жидкость, устанавливают обратный клапан, снабженный сеткой

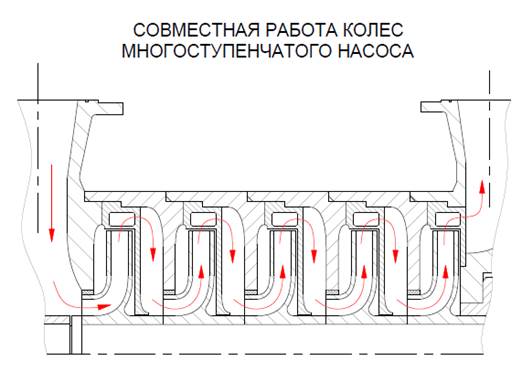

Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен и не превышает 50 м. Для создания более высоких напоров применяют многоступенчатые насосы,

имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу

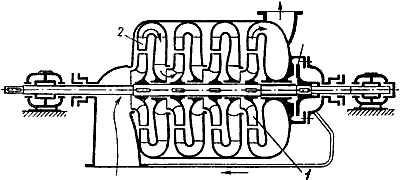

Схема многоступенчатого секционного центробежного насоса

К аждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, который направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес.

аждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, который направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес.

Число рабочих колес в многоступенчатом насосе обычно не превышает пяти.

Напор и производительность центробежного насоса

Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса.

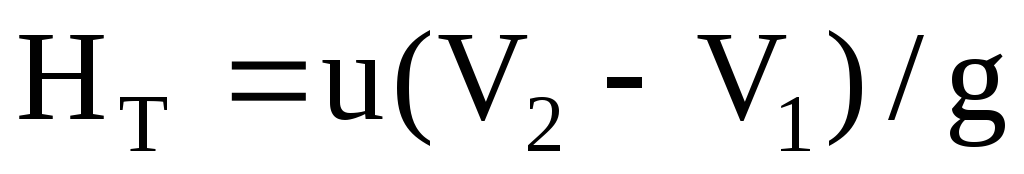

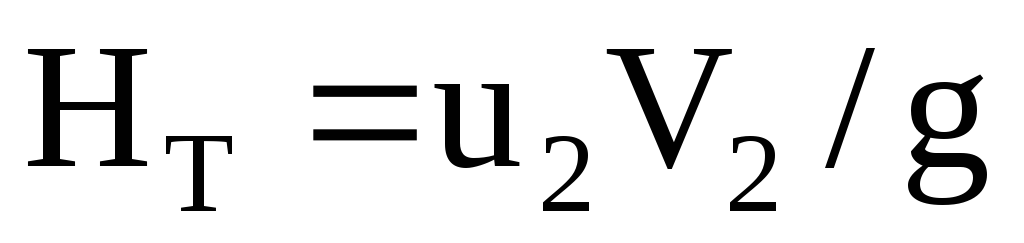

Теоретический напор насоса равен разности напоров на входе в колесо и выходе из него. Обычно жидкость, поступая из всасывающего трубопровода, движется по колесу в радиальном направлении. Следовательно угол между абсолютным значением скорости жидкости на входе в рабочее колесо и окружной скоростью равен 90°. Тогда теоретический напор:

![]()

u – окружная скорость,

c – скорость движения жидкости,

Угол между абсолютным значением скорости жидкости на выходе из рабочего колеса и окружной скоростью,

где = 180 0 -

т.е. напор насоса пропорционален квадрату числа оборотов рабочего колеса, т.к.

u = ×D× n

Действительный напор меньше теоретического, так как часть энергии жидкости расходуется на преодоление гидравлических сопротивлений внутри насоса и жидкость в нем при конечном числе лопаток не движется по подобным траекториям.

![]()

где - гидравлический к.п.д. насоса (г = 0,8 – 0,95) ,

Коэффициент, учитывающий конечное число лопаток в насосе ( = 0,6 – 0,8).

П роизводительность

центробежного насоса Q

соответствует расходу жидкости через каналы между лопатками рабочего колеса.

роизводительность

центробежного насоса Q

соответствует расходу жидкости через каналы между лопатками рабочего колеса.

Q = b 1 (πD 1 - δz)c 1 r = b 2 (πD 2 - δz)c 2 r

Толщина лопаток,

b 1 b 2 – ширина рабочего колеса на внутренней и внешней окружностях соответственно,

c 1 r с 2 r – радиальные составляющие абсолютных скоростей на входе в колесо и выходе из него.

Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса. Из уравнения следует, что производительность насоса прямо пропорциональна радиальной составляющей абсолютной скорости на выходе из колеса.

Х арактеристика центробежного насоса

арактеристика центробежного насоса

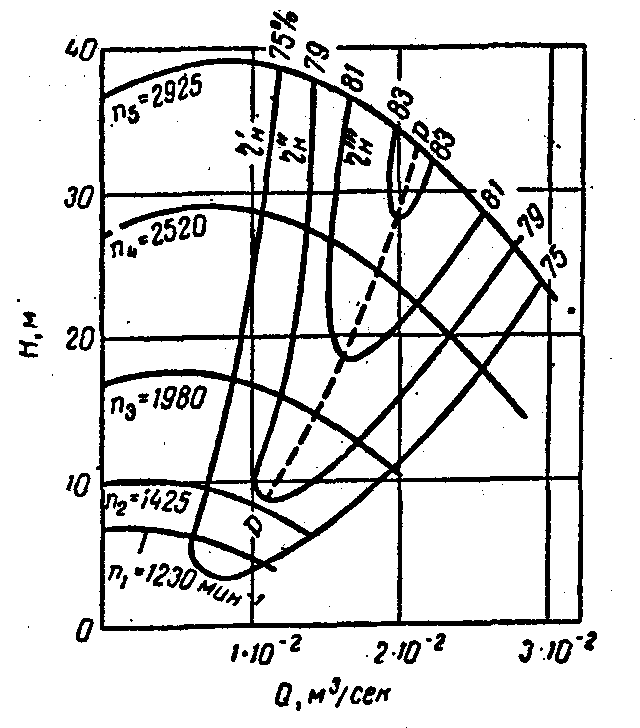

Для правильной эксплуатации насоса не-обходимо знать, как изменяются напор, КПД и мощность, потреб-ляемая насосом, при изменении его подачи, т. е. знать характери-стику насоса, под которой понимается зависимость напора, мощности и КПД от производительности насоса при постоянной частоте вращения.

Из зависимости видно, что с увеличением производительности напор насоса уменьшается, потребляемая мощность возрастает, а кпд проходит через максимум.

При постоянном числе оборотов рабочего колеса, когда лопатки его загнуты в направлении, обратном направлению вращения колеса, напор насоса падает с увеличением производительности и при некотором предельном значении может стать равным 0.

Потребляемая насосом мощность не будет равна нулю на всем интервале из-за наличия различного рода потерь, на компенсацию которых необходимо затрачивать энергию. Эти потери возрастают с увеличением производительности насоса, поэтому график имеет характер монотонно возрастающей функции с началом в некоторой точке на оси ординат.

Участок кривой, где напор возрастает с увеличением производительности, соответствует неустойчивой работе насоса.

Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой кпд.

Г рафические зависимости между напором, к. п. д. и производительностью насоса при различных числах оборотов колеса называют универсальными характеристиками

.

рафические зависимости между напором, к. п. д. и производительностью насоса при различных числах оборотов колеса называют универсальными характеристиками

.

Пользуясь универсальной характеристикой, можно установить пределы работы насоса (соответствующие максимальному значению кпд.)

и выбрать наиболее благоприятный режим его работы.

Линии ограничивают области, внутри которых

кпд насоса имеет значение не меньшее, чем указанное на границе области.

Линия р-р соответствует максимальным значениям кпд при данных числах оборотов рабочего колеса.

Работа насоса на сеть

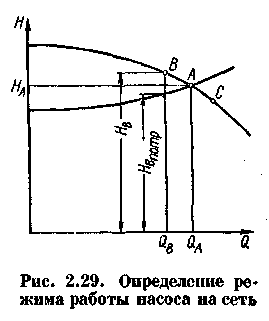

При выборе насоса необходимо учитывать характеристику сети, т. е. трубопровода и аппаратов, через которые перекачиваются жидкости.

Характеристика сети выражает зависимость между расходом жидкости и напором, необходимым для перемещения жидкости по данной сети. Характеристика сети описывается уравнением параболы, т.к. потери напора пропорциональны квадрату расхода жидкости.

Н асос данной насосной установки работает на таком режиме, при котором потребный напор равен напору насоса, т. е. при котором энергия, потребляемая при движении жидкости по трубопроводам установки (потребный напор) равна энергии, сооб-щаемой жидкости насосом (напор насоса). Для определения режима работы насоса следует на одном и том же графике в одинаковых масштабах нанести характе-ристику насоса и насосной установки.

асос данной насосной установки работает на таком режиме, при котором потребный напор равен напору насоса, т. е. при котором энергия, потребляемая при движении жидкости по трубопроводам установки (потребный напор) равна энергии, сооб-щаемой жидкости насосом (напор насоса). Для определения режима работы насоса следует на одном и том же графике в одинаковых масштабах нанести характе-ристику насоса и насосной установки.

Равенство напора насоса и потребного напора установки получается для режима, определяемого точкой А

пересечения характеристик. Покажем, что насос не может работать в режиме, отлич-ном от режима А.

Предположим, что насос работает в режиме В.

В этом случае напор, сообщаемый насосом жидкости, равен Нв,

напор, расходуемый при движении жидкости по трубопроводам установки H впотр

Если требуется более высокая производительность, то необходимо либо увеличить число оборотов электродвигателя, либо заменить данный насос на насос большей производительности. Увеличение производительности может быть достигнуто также путем уменьшения гидравлического сопротивления сети. В этом случае рабочая точка А переместится по характеристике насоса вправо.

Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору.

Рассмотрим частные случаи насосных установок .

Н

Г

=0, р"

= р"

и характеристика насосной установки представляет собой кривую

Г

=0, р"

= р"

и характеристика насосной установки представляет собой кривую![]() . Весь напор затрачивается на преодоление гидравлического сопротивле-ния в системе. Наносим на характеристику установки характеристику насоса. Пересечение кривой напоров Н

насоса с характери-стикой установки

. Весь напор затрачивается на преодоление гидравлического сопротивле-ния в системе. Наносим на характеристику установки характеристику насоса. Пересечение кривой напоров Н

насоса с характери-стикой установки![]() дает рабочую точку А,

определяющую режим работы насоса.

дает рабочую точку А,

определяющую режим работы насоса.

2. Напорный уровень находится ниже приемного. Геометрический напор при этом отрицателен, поэтому его следует откладывать вниз от оси абсцисс графика. Пусть р"

= р".

Приемный уровень схемы установки совмещаем с осью абсцисс. Построив от прямой ВС

вверх кривую потерь![]() , получим характери-стику установки. На пересечении кривой напоров характеристики насоса с характеристикой насосной установки находим точку А,

которая определяет режим работы насоса. Точка пересечения харак-теристики установки с осью абсцисс дает расход Q

9

в трубопроводе при отсутствии насоса. Включение насоса увеличило расход в системе на величину Qa

-

Q

о

, получим характери-стику установки. На пересечении кривой напоров характеристики насоса с характеристикой насосной установки находим точку А,

которая определяет режим работы насоса. Точка пересечения харак-теристики установки с осью абсцисс дает расход Q

9

в трубопроводе при отсутствии насоса. Включение насоса увеличило расход в системе на величину Qa

-

Q

о

Последовательная и параллельная работа насосов на сеть

Последовательное соединение насосов обычно применяется для увеличения напора в тех случаях, когда один насос не может создать требуемого напора. При этом подача насосов одинакова, а общий напор равен сумме напоров обоих насосов, взятых при одной и той же подаче. Следовательно, суммарная характеристика насосов I + II получается сложением ординат кривых напоров I и II обоих насосов. Пересечение суммарной характеристики насосов с характеристикой насосной установки даст рабочую точку А, которая определяет подачу Q и суммарный напор обоих насосов. Проведя через точку А вертикальную прямую получим на пересе-чении ее с кривыми напоров I и II напоры насосов H 1 и H 2 .

При последовательном соединении насосов жидкость, подводи-мая к насосу II, имеет значительное давление. При этом давление в насосе II может превысить величину, допустимую по условиям прочности. В этом случае насос II следует размещать отдельно от насоса I, в такой точке напорного трубопровода, в которой давление жидкости снижается до безопасного для насоса II значения. Эту точку можно определить, построив пьезометрическую линию напор-ного трубопровода.

П араллельное соединение

насосов обычно применяют для увели-чения подачи. Насосы, работающие параллельно на один длинный трубопровод, обычно устанавливают близко один от другого, в преде-лах одного машинного зала. Так как насосы II и I находятся близко один от другого, а трубопровод, на который они работают, длинный, можно пренебречь сопротивлением подводящих и напорных трубопро-водов до узловой точки О.

Пусть приемные уровни обоих насосов одинаковы. При этом напор насосов одинаков, так как одинаково дав-ление в точке О,

создаваемое обоими насосами. Заменим оба насоса одним, имеющим подачу, равную сумме подач обоих насосов, взятых при одинаковом напоре. При такой замене режим работы насосной установки не изменится. Для получения характеристики этого на-соса или суммарной характеристики двух насосов, следует сложить абсциссы точек кривых напора Н =

f

(Q

)

обоих насосов, взятых при одной и той же ординате. Иными словами, следует сложить кривые напоров I и II обоих насосов по горизонтали. Пересечение суммар-ной характеристики I +

II с характеристикой насосной установки дает рабочую точку А.

Абсцисса точки А

равна суммарной подаче обоих насосов,

ордината - напору насосов Н1

= Н2.

Проведя через точку А

горизонтальную прямую, получим на пересе-чении с кривыми I и II напоров режимные точки С

и В

насосов I и II.

араллельное соединение

насосов обычно применяют для увели-чения подачи. Насосы, работающие параллельно на один длинный трубопровод, обычно устанавливают близко один от другого, в преде-лах одного машинного зала. Так как насосы II и I находятся близко один от другого, а трубопровод, на который они работают, длинный, можно пренебречь сопротивлением подводящих и напорных трубопро-водов до узловой точки О.

Пусть приемные уровни обоих насосов одинаковы. При этом напор насосов одинаков, так как одинаково дав-ление в точке О,

создаваемое обоими насосами. Заменим оба насоса одним, имеющим подачу, равную сумме подач обоих насосов, взятых при одинаковом напоре. При такой замене режим работы насосной установки не изменится. Для получения характеристики этого на-соса или суммарной характеристики двух насосов, следует сложить абсциссы точек кривых напора Н =

f

(Q

)

обоих насосов, взятых при одной и той же ординате. Иными словами, следует сложить кривые напоров I и II обоих насосов по горизонтали. Пересечение суммар-ной характеристики I +

II с характеристикой насосной установки дает рабочую точку А.

Абсцисса точки А

равна суммарной подаче обоих насосов,

ордината - напору насосов Н1

= Н2.

Проведя через точку А

горизонтальную прямую, получим на пересе-чении с кривыми I и II напоров режимные точки С

и В

насосов I и II.

Поршневые насосы

Поршневые насосы относятся к классу объемных насосов.

В объемном насосе перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Под вытеснителем понимается рабочий орган насоса, непосредственно совершающий работу вытеснения. Вытеснителями могут быть поршни, плунжеры, шестерни, винты, пластины. В поршневом (плунжерном) насосе жидкость вытесняется из неподвижных камер в результате возвратно-поступательного движения вытеснителей (поршней, плунжеров, диафрагм).

По конструкции вытеснителя поршневые насосы разделяют на собственно поршневые и плунжерные. В поршневых насосах основным рабочим органом является поршень, снабженный уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру.

Приводные механизмы поршневых насосов принято разделять на кривошипные и кулачковые.

- По роду привода поршневые насосы делятся на приводные (от электродвигателя) и прямодействующие (от паровой машины). Прямодействующие паровые насосы имеют привод непосредственно от паровой машины, поршень которой находится на одном штоке с поршнем насоса. Насосы этого типа используют главным образом на установках, где по условиям безопасности применение насосов с электрическим приводом недопустимо (огне- и взрывоопасные производства), а также при наличии дешевого отбросного пара (подача воды в паровые котлы и т. п.).

По числу оборотов кривошипа (числу двойных ходов поршня) различают тихоходные, нормальные (60-120 мин в мин) и быстроходные (120-180 в мин) поршневые насосы. У прямодействуюших насосов число двойных ходов составляет 50-120 в минуту.

По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия.

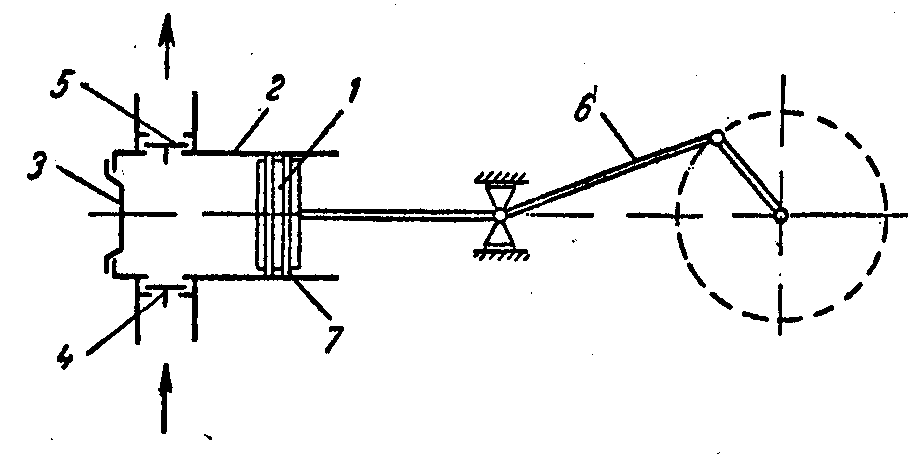

На рисунке изображена схема горизонтального поршневого насоса простого действия:

1 - поршень;

- поршень;

2 - цилиндр;

3 - крышка цилиндра;

4 - всасывающий клапан;

5 - нагнетательный клапан;

6 - кривошипно-шатунный механизм;

7 - уплотнительные кольца.

В поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5. Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание - при движении поршня слева направо, нагнетание - при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение крнвошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня.

поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5. Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание - при движении поршня слева направо, нагнетание - при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение крнвошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня.

В плунжерном горизонтальном насосе простого действия роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивкн сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. В химической промышленности плунжерные насосы более распространены, чем поршневые.

Более равномерной подачей, чем насосы простого действия, обладают поршневые и плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия можно рассматривать как совокупность двух насосов простого действия. Он имеет четыре клапана - два всасывающих и два нагнетательных.

При ходе плунжера вправо жидкость всасывается в левую часть цилиндра через всасывающий клапан и одновременно через нагнетательный клапан поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан, а нагнетание - в левой части цилиндра. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия.

Еще более равномерной является подача насоса тронного действия, или триплекс-насоса. Триплекс-насосы представляют собой строенные насосы простого действия, кривошипы которых расположены под углом 120° друг относительно друга. Общая подача триплекс-насоса складывается из подач насосов простого действия, при этом за один оборот коленчатого вала жидкость три раза всасывается и три раза нагнетается.

Производительность поршневых насосов

В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнетания этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. Следовательно, теоретически (без учета утечек жидкости) производительность поршневого насоса будет определяться объемом, описываемым поршнем в единицу времени.

В поршневом насосе простого действия объем, описываемый поршнем в единицу времени, будет равен произведению площади сечения F поршня, длины хода L поршня и числа оборотов кривошипно-шатунного механизма (или числа двойных ходов поршня, так как в насосе простого действия нагнетание жидкости происходит один раз за два хода поршня).

Таким образом, теоретическая производительность насоса простого действия

Q т = F × L × n , м 3 /сек

Где F – площадь сечения поршня, м 2 , L – длина хода поршня, м, n – число оборотов, мин -1 .

В насосе двойного действия за два хода поршня или один оборот кривошипа происходит два раза всасывание и два раза нагнетание. При ходе поршня вправо с левой стороны засасывается объем жидкости, равный FL, а с правой - нагнетается объем (F-f)L,

где f- площадь поперечного сечения штока. При ходе поршня влево с левой стороны выталкивается в нагнетательный трубопровод объем FL, а с правой - засасывается из всасывающей линии (F-f)L м 3 жидкости.

Следовательно, за n оборотов кривошипа или двойных ходов поршня, теоретическая производительность насоса двойного действия составит:

Q т = F × L × n + (F – f )× L × n = Ln (2× F – f ) , м 3 /сек

Т.к. f << F , то производительность насоса двойного действия вдвое выше производительности насоса простого действия.

Действительная производительность поршневого насоса меньше теоретической на величину потерь в результате утечки жидкости через неплотности в сальниках, клапанах и местах стыковки трубопроводов, а также вследствие выделения из жидкости при давлении ниже атмосферного растворенного в ней воздуха. При неправильной конструкции насоса это может привести к образованию в цилиндре воздушных "мешков", уменьшающих подачу жидкости насосом. Все эти потери учитываются коэффициентом подачи, или объемным

Действительная производительность насоса

Q = Q т η v

- коэффициент подачи или объёмный к.п.д., учитывающий утечки жидкости через неплотности в сальниках, клапанах, местах стыковки трубопроводов, образование в цилиндре воздушных «мешков».= 0,97 – 0,99 для насосов большой производительности,НАПОР ЦЕНТРОБЕЖНОГО НАСОСА.

В центробежном насосе напор жидкости создается за счет быстрого вращения рабочего колеса. Поэтому характер создаваемого напора в основном скоростной

Каждая частица жидкости, двигаясь в межлопастном пространстве, совершает сложное движение. Параллелограммы скоростей на рябочем колесе при входе жидкости на лопасть и при ее выходе с лопасти изображены на рис.28, Рис 28. Параллелограммы скоростей

Теоретический напор определяется по формуле Эйлера

где u - окружная скорость, вектор скорости направлен по касательной к окружности кромок лопасти;

c - абсолютная скорость, вектор скорости направлен по диагонали параллелограмма;

ω - относительная скорость, вектор скорости направлен по касательной к профилю лопатки;

α - углы между векторами абсолютных и окружных скоростей;

β - лопаточный угол (угол профиля лопаток);

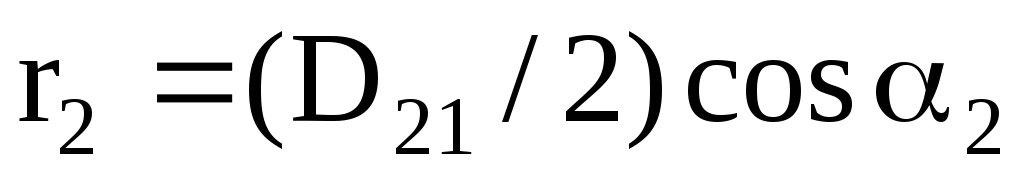

r 1 , r 2 - радиусы окружностей входных и выходных кромок лопасти.

Теоретический напор центробежного насоса при бесконечно большом числе лопастей можно определить по формуле Эйлера:

Для уменьшения потерь напора, вход жидкости на колесо делают радиальным (направление абсолютной скорости c 1 - радиальное), При этом α 1 = 90°, cosα 1 = 0 и формула Эйлера примет вид: на рабочем колесе примет вид:

В действительном насосе имеется конечное число лопастей и потери напора вследствие завихрений частиц жидкости (учитываются коэффициентом φ) и гидравлических сопротивлений (учитываются гидравлическим кпд η г).

Действительный напор насоса

![]() ,

,

где η w - коэффициент потерь напора из-за завихрений. Оценить потери можно с помощью гидравлического КПД;

η г - коэффициент гидравлических сопротивлений.

С учетом всех потерь кпд центробежного насоса составлявляет η н =0,46÷0,80.

В эксплуатационных условиях напор центробежного насоса (м) можно определить по эмпирической формуле

где k" = (1÷1,5)10 -4 - опытный безразмерный коэффициент;

n - частота вращения рабочего колеса, мин -1 ;

D - наружный диаметр рабочего колеса, м.

Подачу насоса, л/с, ориентировочно можно определить по диаметру нагнетательного патрубка:

Q = k ""d 2

где k "" - опытный коэффициент; для насосов с диаметром патрубка до 100 мм

k

"" = 13÷18, более 100 мм k

"" = 20÷25;

k

"" = 13÷18, более 100 мм k

"" = 20÷25;

d - диаметр нагнетательного патрубка, дм.

Влияние профиля лопасти на напор центробежного насоса . Напор центробежного насоса зависит от размеров колеса, угловой скоростии профиля лопасти. Увеличение r и ω повышает напор, но при этом увеличиваются напряжения в материале колеса из-за действия больших центробежных сил инерции. Можно увеличить напор, соединяя несколько рабочих колес последовательно. Если, например, в одноступенчатом центробежном насосе с чугунным рабочим колесом напор равен 50 м, а со стальным 100 м, то секционный многоступенчатый насос развивает напор до 250м, а котельно-питательный турбонасос до 700 м.

Рис.29. Влияние профиля лопастей на напор

Вектор абсолютной скорости жидкости с 2 при выходе ее с колеса тем больше, чем больше угол профиля β 2 (рис.29). Это соответствует профилю лопасти, загнутой вперед, следовательно, для данного случая теоретический напор H т∞ , в выражение которого входит абсолютная скорость жидкости с 2 будет выше, чем для лопасти, загнутой назад.

Однако из-за больших гидравлических сопротивлений при отрыве жидкости от лопасти требуется большая мощность для привода насоса с лопастями, загнутыми вперед . Поэтому у центробежных насосов, перекачивающих капельные (вязкие ) жидкости, лопасти загнуты назад , а у перекачивающих пары и газы - вперед . Абсолютное значите гидравлических сопротивлений в последнем случае небольшое, а напор увеличивается существенно.

ОСНОВНОЕ УРАВНЕНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ

(УРАВНЕНИЕ ЭЙЛЕРА)

Основное уравнение центробежного насоса впервые в самом общем виде было получено в 1754 г. Л. Эйлером и носит ею имя.

Рассматривая движение жидкости внутри рабочего колеса, сделаем следующие допущения: насос перекачивает идеальную жидкость в виде струй, т. е. в насосе отсутствуют все виды потерь энергии. Число одинаковых лопастей насоса бесконечно большое (z = µ), толщина их равна нулю (d= 0), а угловая скорость вращения колеса постоянна (w= const.).

К рабочему колесу центробежного насоса со скоростью Vo жидкость подводится аксиально, т. е. в направлении оси вала. Затем направление струй жидкости изменяется от осевого до радиального, перпендикулярного оси вала, а скорость благодаря центробежной силе увеличивается от значения V 1 в пространстве между лопастями рабочего колеса до значения V 2 на выходе из колеса.

В межлопастном пространстве рабочего колеса при движении жидкости различают абсолютную и относительную скорости потока. Относительная скорость потока - скорость относительно рабочего колеса, а абсолютная - относительно корпуса насоса.

Рис. Схема движения жидкости в рабочем колесе центробежного насоса

Абсолютная скорость равна геометрической сумме относительной скорости жидкости и окружной скорости рабочего колеса. Окружная скорость жидкости, выходящей между лопастями рабочего колеса, совпадает с окружной скоростью колеса в данной точке.

Окружная скорость жидкости (м/с) на входе в рабочее колесо

Окружная скорость жидкости на выходе из рабочего колеса (м/с)

где n-частота вращения рабочего колеса, об/мин; D 1 и D 2 - внутренний и внешний диаметры рабочего колеса, м, w- угловая скорость вращения рабочего колеса рад/с

При движении рабочего колеса частицы жидкости движутся вдоль лопастей. Вращаясь вместе с рабочим колесом, они приобретают окружную скорость, а перемещаясь вдоль лопастей - относительную.

Абсолютная скорость v движения жидкости равна геометрической сумме ее составляющих: относительной скорости w и окружной u , т. е. v = w + и.

Связь между скоростями частиц жидкости выражается параллелограммом или треугольниками скоростей, что позволяет дать понятие о радиальной и окружной составляющих абсолютной скорости.

Радиальная составляющая

окружная составляющая

где a- угол между абсолютной и окружной скоростями (на входе рабочего колеса a 1 и на выходе a 2).

Угол b между относительной и окружной скоростями характеризует очертание лопастей насоса.

Исследуем изменение за 1 с момента количества движения Массы жидкости т = r Q , где r - плотность жидкости; Q - подача насоса.

Используя теорему механики об изменении моментов количества движения применительно к движению жидкости в канале рабочего колеса, выведем основное уравнение центробежного насоса, которое позволит определить развиваемый насосом напор (или давление). Эта теорема гласит: изменение во времени главного момента количества движения системы материальных точек относительно некоторой оси равно сумме моментов всех сил, действующих на эту систему.

Момент количества движения жидкости относительно оси рабочего колеса во входном сечении

Момент количества движения на выходе из рабочего колеси

где r 1 и r 2 - расстояния от оси колеса до векторов входной V 1 и выходной V 2 скоростей соответственно.

Согласно определению момента системы можно записать:

Так как в соответствии с рис

Группы внешних сил - силы тяжести, силы давления в расчетных сечениях (входа-выхода) и со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях лопастей рабочего колеса - действуют на массу жидкости, заполняющей межлопастные каналы рабочего колеса.

Момент сил тяжести относительно оси вращения всегда равен нулю, так как плечо этих сил равно нулю. Момент сил давления в расчетных сечениях по этой же причине также равен нулю. Если силами трения пренебрегают, то и момент сил трения равен нулю. Тогда момент всех внешних сил относительно оси вращения колеса сводится к моменту Мк динамического воздействия рабочего колеса на протекающую через него жидкость, т. е.

Произведение Мк на относительную скорость равно произведению расхода на теоретическое давление P T , создаваемое насосом, т. е. равно мощности, передаваемой жидкости рабочим колесом. Следовательно,

Это уравнение можно представить в виде

Разделив обе его части на Q , получим

Учитывая, что напор Н = Р/(pg ) и подставив это значение получим

Если пренебречь силами трения, то можно получить зависимости, называемые основными уравнениями лопастного насоса . Эти уравнения отражают зависимость теоретического давления или напора от основных параметров рабочего колеса. Переносные скорости на входе в осевой насос и на выходе из него |одинаковы, поэтому уравнение принимает вид

В большинстве насосов жидкость в рабочее колесо поступает практически радиально и, следовательно, скорость V 1 » 0. C учетом вышеизложенного

или

или

Теоретические давление и напор, развиваемые насосом, тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, т. е. чем больше его диаметр, частота вращения и угол b 2 , т. е. чем «круче» расположены лопатки рабочего колеса.

Действительные давление и напор, развиваемые насосом, меньше теоретических, так как реальные условия работы насоса отличаются от идеальных, принятых при выводе уравнения. Давление, развиваемое насосом, уменьшается главным образом из-за того, что при конечном числе лопастей рабочего колеса не все частицы жидкости отклоняются равномерно, вследствие чего уменьшается абсолютная скорость. Кроме того, часть энергии расходуется на преодоление гидравлических сопротивлении. Влияние конечного числа лопастей учитывают введением поправочного коэффициента k (характеризующею уменьшение окружной составляющей скорости V2u), уменьшение давления вследствие гидравлических потерь - введением гидравлического коэффициента полезного действия h r . С учетом этих поправок полное давление

а

полный напор

а

полный напор

Значение коэффициента h r зависит от конструкции насоса, его размеров и качества выполнения внутренних поверхностей проточной части колеса. Обычно значение h r составляет 0,8...0,95. Значение k при числе лопастей от 6 до 10, a 2 = 8...14 0 и V2u = 1,5...4 м/с колеблется от 0,75 до 0,9.

При вращении рабочего колеса центробежного насоса жидкость, находящаяся между лопатками, благодаря развиваемой центробежной силе выбрасывается через спиральную камеру в напорный трубопровод. Уходящая жидкость освобождает занимаемое ею пространство в каналах на внутренней окружности рабочего колеса, поэтому у входа в рабочее колесо образуется вакуум, а на периферии - избыточное давление. Под действием разности атмосферного давления в приемном резервуаре и пониженного давления на входе в рабочее колесо жидкость по всасывающему водопроводу поступает в межлопаточные каналы рабочего колеса.

Центробежный насос может работать только в том случае, когда его внутренняя полость заполнена перекачиваемой жидкостью не ниже оси насоса, поэтому насосную установку оборудуют устройством для залива насоса.

Допустимая высота всасывания и кавитация. При работе насоса разность давлений в приемном резервуаре и в корпусе насоса должна быть достаточной, чтобы преодолеть давление столба жидкости и гидравлические сопротивления во всасывающем трубопроводе, поэтому расчет и проектирование всасывающей линии представляют собой одну из самых ответственных задач при проектировании насосной установки.

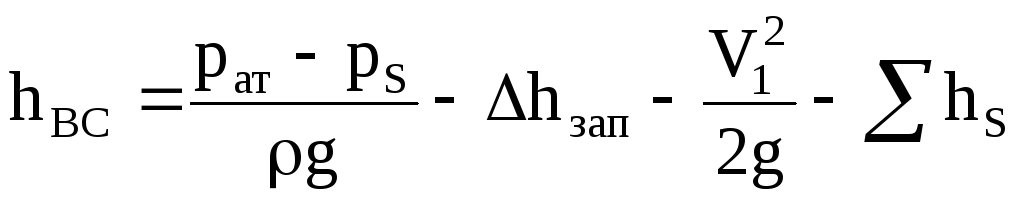

Вертикальное расстояние от уровня жидкости в приемном резервуаре до центра рабочего колеса насоса называют геометрической высотой всасывания h вс. Для нахождения допустимой геометрической высоты всасывания запишем уравнение Бернулли. Для сечений О-О и 1-1 (рис. а):

где Shs - сумма потерь напора во всасывающем трубопроводе.

Учитывая, что z 1 - z 0 = h вс , а также то, что Vo = 0 (приемный резервуар достаточно больших размеров), получим

Если давление P 1 опустится до давления насыщения паров перекачиваемой жидкости Ps при данной температуре, то наступит кавитация.

Кавитация в переводе на русский язык означает пустотообразование. Явление кавитации представляет собой процесс нарушения сплошности течения жидкости, который происходит там, где давление, понижаясь, достигает давления насыщенных паров жидкости. Этот процесс сопровождается образованием большого числа пузырьков, наполненных парами жидкости и газами, выделившимися из нее. Находясь в области пониженного давления, пузырьки объединяются, превращаясь в большие пузыри каверны. Потоком жидкости каверны сносятся в область повышенного давления, где разрушаются вследствие конденсации заполняющего их пара. В центре каждой каверны происходит соударение частиц жидкости, что вызывает гидравлические удары. Опытами установлено, что, когда пузыри лопаются, повышаются местное давление и местная температура.

При этом местное давление достигает значений, больших 100 МПа, что сопровождается образованием положительно и отрицательно заряженных частиц ионов.

Это явление приводит к разрушению рабочих органов насоса. Поэтому кавитация в насосах недопустима. Особенно быстро разрушаются алюминий и механически обработанный чугун, а наиболее стойкой оказывается обладающая большой вязкостью нержавеющая сталь. При шлифовке и полировке стойкость металлов против кавитационного разрушения повышается. Применение стойких в отношении кавитационного разрушения материалов позволяет непродолжительное время работать в условиях местной кавитации.

Первым и главным условием устранения кавитации является правильное назначение допустимой высоты всасывания.

Практически давление на входе в насос выбирают несколько больше, чем давление насыщения паров, т. е.

где DR зап - запас давления, гарантирующий от наступления кавитации.

Следовательно,

кавитационный

запас напора,

кавитационный

запас напора,

Из формулы видно, что для увеличения геометрической высоты всасывания необходимо уменьшать потери во всасывающем трубопроводе, скорость при входе в насос и давление насыщения паров. В связи с этим всасывающую линию насоса делают возможно короче, большого диаметра, с минимумом перегибов и местных сопротивлений. Снизить значение Р s в большинстве случаев невозможно, так как оно определяется только температурой перекачиваемой жидкости. Однако если представляется такая возможность, то эту температуру необходимо уменьшить.

Максимальная геометрическая высота всасывания насосов не может быть более Рат/ pg , что для воды составляет 10 м. Высота всасывания центробежных насосов обычно не превышает б...7 м. Если по расчету получается hвс < 0, то насос необходимо ставить ниже уровня жидкости в приемном резервуаре (затопленный насос). Так как

где Нвак - вакуумметрическая высота всасывания,

то можно записать

Следовательно, вакуумметрическая высота всасывания складывается из геометрической высоты всасывания hвс, потерь напора Shs во всасывающем трубопроводе и скоростного напора при входе в насос v 2 1 /2g.

Допустимая вакуумметрическая высота всасывания всегда меньше высоты на кавитационный запас, т. е.

В каталогах и паспортах насосов приводят допустимую вакуумметрическую высоту или допустимый кавитационный запас.

находим геометрическую высоту всасывания насоса:

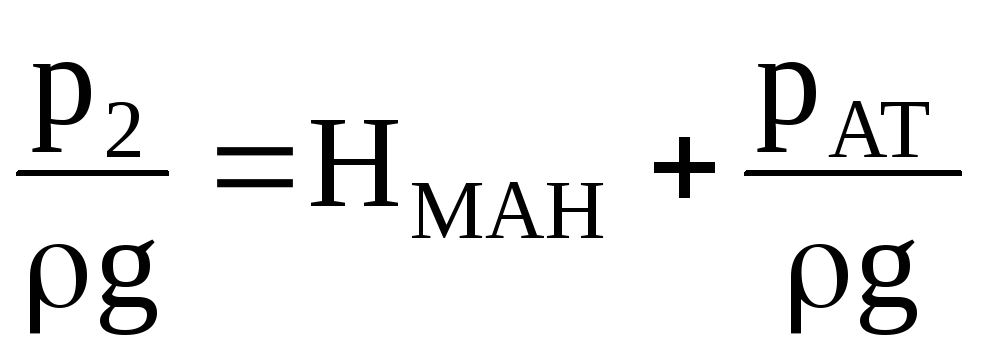

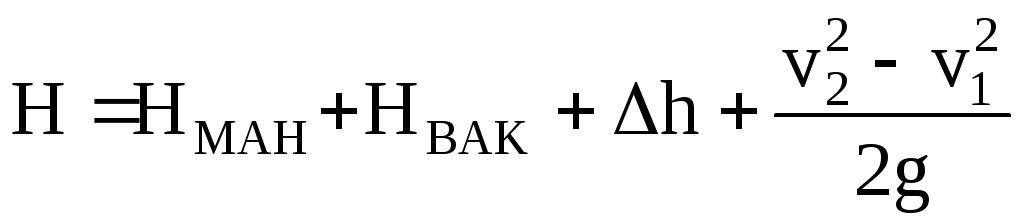

Геометрическая высота нагнетания и напор насоса.

Схема работы насоса, включенного в систему, нагнетающую жидкость, из резервуара А в напорный резервуар В, показана на рис. б

Протекающей через рабочее колесо жидкости сообщается энергия, которая расходуется на подъем ее и напорный резервуар и на преодоление сопротивлений в напорном трубопроводе.

Геометрической высотой нагнетания h н называют вертикальное расстояние от центральной оси насоса до уровня жидкости и напорном резервуаре.

Создаваемый насосом полный напор Н определяется разностью напоров, создаваемых потоком жидкости в двух сечениях, соответствующих началу нагнетательного трубопровода (H 2 ) и концу всасывающего трубопровода H 1 , т. е. Н = H 2 - H 1 . В этих сечениях обычно устанавливают манометры и вакуумметры.

Определим значения напора потока в сечении 1-1, где установлен вакуумметр, и в сечении 2-2, где расположен манометр. Принимая за плоскость сравнения О-О уровень свободной поверхности жидкости в резервуаре А, получим выражения для определения значений удельной энергии:

где z вак и z ман - вертикальные расстояния от центров вакуумметра и манометра до оси насоса; Р 1 и Р 2 - абсолютное давление в местах установки приборов; V 1 и V 2 - скорости во всасывающей и нагнетательной трубах.

Следовательно, полный напор насоса

где

где

Вакуумметр показывает значение разрежения (вакуума) Hвак во всасывающей трубе, поэтому

или

или

Манометр показывает избыточное давление в нагнетательном трубопроводе, поэтому

или

или

Подставляя эти значения получим

В случае равенства диаметров всасывающего и нагнетательного трубопроводов (V1 = V2) и при расположении вакуумметра и е манометра на одном уровне

(Dh = 0) полный напор насоса

При подборе насоса для данной установки потребный напор насоса рассчитывают по формуле

где h в c , h н - соответственно геометрическая высота всасывания и нагнетания;

h

s

вс, h

s

н-

соответственно потери напора во

всасывающем и нагнетательном трубопроводах,

h

s

вс, h

s

н-

соответственно потери напора во

всасывающем и нагнетательном трубопроводах,

или

иначе

где

- полная высота подъема жидкости;

- полная высота подъема жидкости; сумма гидравлических потерь напора во

всасывающем и напорном трубопроводах.

сумма гидравлических потерь напора во

всасывающем и напорном трубопроводах.

Мощность и коэффициент полезного действия насоса. Полезную, или теоретическую, мощность насоса N (кВт) определяют как произведение весовой подачи на напор:

где pg - удельный вес жидкости, Н/м 3 ; Q- объемная подача насоса, м/с; H- напор, развиваемый насосом, м.

Полезная (или теоретическая) мощность насоса Nп всегда меньше затрачиваемой мощности или мощности, подводимой к валу насоса N , так как в насосе неизбежно возникновение потерь энергии:

Общие потери (гидравлические, объемные и механические), возникающие при передаче энергии перекачиваемой жидкости, учитывает полный коэффициент полезного действия.

Гидравлическими потерями называют потери энергии на преодоление гидравлических сопротивлений при движении жидкости от входа в насос до выхода из него. Эти потери энергии учитываются гидравлическим КПД

где Н- требуемый напор насоса; h - потери напора внутри насоса.

В современных насосах КПД = 0,8...0,95.

Объемными потерями называют потери энергии, возникающие в результате утечки жидкости из нагнетательной части насоса во всасывающую. Например, через рабочее колесо выходит жидкость в количестве Qк, основная часть которой по ступает в напорный патрубок насоса, а другая часть возвращается на всасывание через зазоры в уплотнении между корпусом насоса и колесом. При этом теряется часть энергии. Эти потери оценивают объемным КПД насоса:

где Q - подача насоса; Qк - расход жидкости, проходящей через колесо насоса, в современных насосах 0,9...0,98.

Потери энергии, возникающие вследствие трения в подшипниках, сальниках, а также вследствие трения наружной поверхности рабочего колеса о жидкость, называют механическими потерями. Эти потери учитываются механическим КПД:

где N- мощность, подводимая к валу насоса; Nтр - потери мощности на преодоление сопротивления трения.

Механический КПД может составлять 0,95...0,98. Полный КПД насоса представляет собой произведение всех трех коэффициентов полезного действия:

и характеризует совершенство конструкции насоса и степень его изношенности.

Максимальный КПД крупных современных насосов достигает 0,9 и более, а КПД малых насосов может составлять 0,6...0,7.

На КПД насоса влияет коэффициент быстроходности. Общий характер этого влияния показывают кривые, приведенные на рис. из которых следует, что максимальные КПД соответствуют диапазону n s = 140...220 об/мин, причем существенное влияние оказывает подача Q , т. е. размер насоса. С ростом подачи Q увеличивается и КПД насоса.

Влияние быстроходности на характеристики (а)

При непосредственном соединении вала насоса с валом электродвигателя мощность Nдв (кВт) электродвигателя

где К- коэффициент запаса, учитывающий случайные перегрузки двигателя; при мощности двигателя до 2 кВт рекомендуется принимать коэффициент К равным 1,5; от 2 до 5 кВт- 1,5...1,25; от 5 до 50 кВт- 1,25.. 1,15; от 50 до 100 кВт-1,15...1,05; более 100 кВт- 1,05.

Если вал насоса соединен с валом двигателя редуктором или ременной передачей, то мощность двигателя N дв = KN / h пр , где h пр - КПД привода или редуктора.

Зависимость напора от количества и формы лопаток. Нетрудно заметить, что развиваемый центробежным насосом напор зависит от формы лопаток и создаваемого ими соотношения скоростей. Различают три типа лопаток: отогнутые назад (по ходу вращения рабочего колеса); отогнутые вперед; с радиальным выходом.

Лопатки первого типа обеспечивают наименьшие гидравлические потери и больший КПД. Причем изменение подачи практически не влияет на потребляемую мощность, что благоприятно воздействует на условия работы двигателя, который даже при изменении подачи насоса работает в постоянном режиме.

При использовании лопаток, отогнутых вперед, с радиальным выходом наблюдаются значительные гидравлические потери и снижение КПД насоса. Это происходит в результате резкого увеличения сечений канала между лопатками. В данном случае незначительное изменение подачи приводит к резкому изменению мощности и, следовательно, требуется двигатель повышенной мощности.

Характеристика насоса. Характеристикой центробежного насоса, или внешними и рабочими характеристиками, называют графическую зависимость основных показателей насоса, таких как напор, мощность и КПД, от подачи, а кавитационной характеристикой - график зависимости напора, подачи и КПД от избыточного напора на всасывании Н.

Все параметры насоса взаимосвязаны, и изменение одного из них неизбежно влечет за собой изменение других. Если при постоянной частоте вращения ротора увеличить подачу насоса, то создаваемый им напор уменьшится. При изменении условий работы КПД насоса также меняется: при некоторых определенных значениях расхода и напора КПД насоса будет максимальным, а при всех других режимах его работы насос работает с худшим КПД. Отметим, что на КПД сильно влияет коэффициент быстроходности .

Характеристики центробежных насосов наглядно показывают эффективность их работы на различных режимах и позволяют точно подобрать наиболее экономичный насос для заданных условий работы.

Рабочая характеристика насоса вследствие гидравлических потерь и непостоянства гидравлического КПД отличается от теоретической.

Потери напора в рабочем колесе складываются из потерь на Трение в каналах колеса, потерь на удар при отклонениях скорости на входе в колесо от касательного направления в лопатке и др.

Как видно из рис. б, все зависимости строят на одном графике в соответствующих масштабах, причем подачу Q насоса откладывают по оси абсцисс, а напор Н, вакуумметрическую высоту, мощность и КПД - по оси ординат.

Чтобы определить по рабочей характеристике необходимые параметры насоса, поступают следующим образом. По заданной подаче насоса Q o находят на кривой Q -Н точку С, от которой проводят горизонтальную линию до пересечения со шкалой Н , где находят напор, соответствующий заданному расходу. Для определения мощности и КПД насоса проводят горизонтальные прямые из точек А и В и на шкалах N и h и таким образом находят соответствующие значения No и h o .

Рабочие характеристики насосов имеют несколько отличительных точек и областей. Начальная точка характеристики соответствует нулевой подаче насоса Q=0, что наблюдается при работе насоса с закрытой задвижкой на напорном трубопроводе. Как видно из рис. а, центробежный насос в этом случае развивает некоторый напор и потребляет мощность, которая расходуется на механические потери и нагрев воды в насосе.

Рабочая характеристика центробежного насоса (б)

Режим работы насоса, соответствующий максимальному КПД, называют оптимальным. Главная цель подбора насосов - обеспечение их эксплуатации при оптимальном режиме, учитывая, что кривая КПД имеет в зоне оптимальной точки пологий характер, однако на практике пользуются рабочей частью характеристики насоса (зона, соответствующая примерно 0,9hмакс, в пределах которой допускаются подбор и эксплуатация насосов).

Кавитационные характеристики необходимы для оценки кавитационных свойств насосов и правильного выбора высоты всасывания. Для построения кавитационной характеристики насоса его подвергают кавитационным испытаниям на специальных стендах.

В определенных границах изменения избыточного напора на всасывании Hвс.изб значенияQ, Н и h остаются неизменными. При некоторых значениях Нвс.изб появляются шумы и треск при работе насоса, характеризующие наступление местной кавитации. При дальнейшем понижении Нвс.изб значения Q , Н и h начинают постепенно уменьшаться, кавитационный шум усиливается и в конечном счете происходит срыв работы насоса. Точно установить момент начала воздействия кавитации на Q , Н и h не представляется возможным, поэтому условно принимают за минимальную избыточную высоту всасывания Нвс.изб min, то ее значение, при котором подача насоса падает на 1 % своего первоначального значения.

Графическая зависимость основных технических показателей (напора, мощности, КПД, допустимой высоты всасывания) от подачи при постоянных значениях частоты вращения рабочего колеса, вязкости и плотности жидкости на входе в насос называется характеристикой насоса.

Характеристика зависит от типа насоса, его конструкции и соотношения размеров его основных узлов и деталей. Различают теоретические и экспериментальные характеристики насосов.

Теоретические характеристики получают, пользуясь основными уравнениями центробежного насоса, в которые вводят поправки на реальные условия его работы. На работу насоса влияет большое число факторов, которые трудно, а иногда и невозможно учесть, поэтому теоретические характеристики насоса неточны и ими практически не пользуются. Истинные зависимости между параметрами работы центробежного насоса определяют экспериментально, в результате заводских (стендовых) испытаний насоса или его модели. Насосы испытывают на заводских испытательных станциях. Методика испытаний насосов установлена ГОСТ 6134-71. Для испытания насос устанавливают на стенде, оборудованном аппаратурой и приборами для измерения расхода, давления, вакуума и потребляемой мощности. После пуска насоса подачу регулируют изменением степени открытия задвижки на напорной линии. Таким образом устанавливают несколько значений подачи и измеряют соответствующие этим значениям величины напора и потребляемой мощности.

В некоторых случаях насосы испытывают на месте их установки (например, в насосной станции). Это прежде всего относится к крупным насосам, а также к тем случаям, когда характеристики насоса существенно изменяются под влиянием условий эксплуатации.

Полученные в результате экспериментальных измерений значения подачи Q, напора Я и мощности JV, а также вычисленные по этим величинам значения КПД наносят на график и соединяют плавными кривыми. Обычно все три кривые наносят на один график с разными масштабами по оси ординат (рис. 3.1).

Рис. 3.

Характеристика центробежного насоса

Характеристики насоса имеют несколько отличительных точек или областей. Начальная точка характеристики соответствует работе насоса при закрытой задвижке на напорном патрубке (Q = 0). В этом- случае насос развивает напор H и потребляет мощность N. Потребляемая мощность (около 30 % номинальной) расходуется на механические потери и нагрев воды в насосе. Работа насоса при закрытой задвижке возможна лишь непродолжительное время (несколько минут).

Оптимальная точка характеристики т соответствует максимальному значению КПД. Так как кривая Q-n имеет в зоне оптимальнои точки пологий характер, то на практике пользуются рабочей частью характеристики насоса (зона между точками а и b на рис. 3.1), в пределах которой рекомендуется его эксплуатация. Рабочая часть характеристики зависит от допустимого снижения КПД, которое принимают, как правило, не более 2-3 % максимального его значения.

Максимальная точка характеристики (конечная точка кривой Q-H) соответствует тому значению подачи, после достижения которого насос может войти в кавитапионный режим.

На заводских характеристиках многих насосов наносят еще одну кривую Q-h доп или Q-H доп. Эта кривая дает значения допустимой высоты всасывания в зависимости от подачи насоса. Кривую Q-h доп получают при испытании насоса на стенде, позволяющем создавать различные значения полной высоты всасывания при заданной подаче насоса. Кривой Q-h доп пользуются при проектировании насосных установок и насосных станций.

Основной кривой, характеризующей работу насоса, является кривая зависимости напора от подачи Q-H. В зависимости от конструкции насосов форма кривой Q-H может быть разной. Для разных насосов существуют кривые, непрерывно снижающиеся, и кривые с возрастающим участком (имеющие максимум). Первые называют стабильными, а вторые нестабильными (лабильными) характеристиками. В свою очередь кривые обоих типов могут быть пологими, нормальными и крутопадающими.

Вид характеристики насоса в значительной степени зависит от его коэффициента быстроходности. Основные виды характеристик центробежных и осевых насосов см;, в табл. 2.1.

Крутизну характеристики К, %, обычно определяют по формуле

где H - напор насоса при Q = 0; Н m - напор при максимальном значении КПД.

При крутизне 8-12 % характеристики считают пологими, при крутизне 25-30 % - крутопадающими. Выбор насоса с пологой, нормальной или крутопадающей характеристикой зависит от условий его работы в системе.

При расчете систем водоснабжения с использованием компьютера возникает необходимость иметь аналитические выражения для рабочих участков характеристик Q-H насосов. Обычно такая характеристика задается двучленом вида

где Hр - напор, развиваемый при закрытой задвижке на напорной линии, т. е. при Q = 0; Sв - гидравлическое сопротивление насоса.

Эта формула приближенна и отображает фактическую кривую Q - Я в узком диапазоне расходов. Формулы для определения Н пр и S н приводятся в инструкциях по выполнению гидравлических расчетов систем водоснабжения. Существуют формулы, более точно отражающие фактические кривые Q - H, например

где A 1 и А 2 - постоянные члены, определяемые так же, как Н пр и S н.

Характеристика Q - H насоса существенно зависит от размера его основного элемента - диаметра рабочего колеса. Формулы (2.67) - (2.69) характеризуют зависимость подачи и напора от диаметра рабочего колеса. Пользуясь этими зависимостями, можно построить кривые Q - H для любого значения диаметра рабочего колеса в пределах рекомендуемых степеней их обточки (срезок).

Если на характеристиках, соответствующих необточенному и максимально обточенному рабочим колесам, нанести точки, ограничивающие рабочие зоны, и соединить их прямыми линями, то получится криволинейный четырехугольник, называемый зоной рекомендуемой работы насоса, или полем Q - H насоса (рис. 3.2, а). Применение полей Q - H облегчает подбор насоса для заданных условий, так как для любой точки, лежащей внутри поля, может быть использован насос данного типоразмера с той или другой степенью обточки рабочего колеса.

Заводы-изготовители обычно поставляют насосы с колесами одного из трех размеров: необрезанными, чему соответствует верхняя кривая Q - H на рис. 3.2, а; обрезанными (кривая а-а на рис. 3.2,а) и максимально обрезанными (кривая b-b на рис. 3.2,с). На этом же графике наносят кривую Q-η об, соответствующую значениям КПД насоса с максимально обрезанным колесом.

Для удобства выбора насосов часто поля Q - Я насосов одного типа наносят на общий график, откладывая по оси абсцисс логарифмы подач или подачи на логарифмической сетке (прил. 2-9). Поля Q - H насосов приводятся в ГОСТах, регламентирующих типы и основные параметры соответствующих насосов, а также в соответствующих каталогах.

Для некоторых насосов заводы-изготовители представляют характеристики в несколько ином, чем показано на рис. 3.2, а, виде. Кривые Q - H для колес с различной степенью обточки (различного диаметра) наносят сплошными линиями, шкалу и кривую КПД не наносят, а показывают на графике изолинии равных значений КПД (рис. 3.2,6). Пользуясь такими характеристиками, легче установить оптимальные рабочие зоны насосов.

Для большинства же насосов заводы приводят характеристики, аналогичные приведенной на рис. 3.2, а. Одна из таких характеристик насоса представлена на рис. 3.3.

Приведенные выше характеристики относятся к насосам с постоянной частотой вращения. В ряде случаев изменить характеристику насоса можно путем изменения частоты вращения рабочего колеса. Заводы-изготовители устанавливают максимально допустимую частоту вращения насоса данного типа. Поэтому чаще всего изменения характеристики достигают путем уменьшения частоты вращения.

Выбор насосного оборудования – ответственный этап, от которого будут зависеть как технологические параметры, так и эксплуатационные качества проектируемой установки. При выборе типа насоса можно выделить три группы критериев:

1) Технологические и конструктивные требования

2) Характер перекачиваемой среды

3) Основные расчетные параметры

Технологические и конструктивные требования:

В некоторых случаях выбор насоса может диктоваться какими-либо строгими требованиями по ряду конструктивных или технологических параметров. Центробежные насосы, в отличие от поршневых, могут обеспечивать равномерную подачу перекачиваемой среды, в то время как для выполнения условий равномерности на поршневом насосе приходится значительно усложнять его конструкцию, располагая на коленчатом вале несколько поршней, совершающих возвратно-поступательные движения с определенным отставанием друг от друга. В то же время подача перекачиваемой среды дискретными порциями заданного объема также может являться технологическим требованием. Примером определяющих конструктивных требований может служить использование погружных насосов в тех случаях, когда необходимо или единственно возможно расположить насос ниже уровня перекачиваемой жидкости.

Технологические и конструктивные требования к насосу редко являются определяющими, а диапазоны подходящих типов насосов для различных специфических случаев применения известны исходя из накопленного человечеством опыта, поэтому в доскональном их перечислении нет необходимости.

Характер перекачиваемой среды:

Характеристики перекачиваемой среды часто становятся определяющим фактором в выборе насосного оборудования. Различные типы насосов подходят для перекачки самых разнообразных сред, отличающихся по вязкости, токсичности, абразивности и множеству других параметров. Так винтовые насосы способны перекачивать вязкие среды с различными включениями, не повреждая структуру среды, и могут с успехом применяться в пищевой промышленности для перекачивания джемов и паст с различными наполнителями. Коррозионные свойства перекачиваемой среды определяют материальное исполнение выбираемого насоса, а токсичность – уровень его герметизации.

Основные расчетные параметры:

Требованиям по эксплуатации, предъявляемы различными отраслями, могут удовлетворять несколько типов насосов. В такой ситуации предпочтение отдается тому типу насосов, который наиболее применим при конкретных значениях основных расчетных параметров (производительность, напор и потребляемая мощность). Ниже приведены таблицы, в общих чертах отражающие границы применения наиболее распространенных типов насосов.

Области применения (подбора) насосов по создаваемому напору

Области применения (подбора) насосов по производительности

Только соответствующий всем трем группам критериев насос может гарантировать длительную и надежную эксплуатацию.

Основные расчетные параметры насосов

Несмотря на многообразие машин для перекачки жидкостей и газов, можно выделить ряд основных параметров, характеризующих их работу: производительность, потребляемая мощность и напор.

Производительность (подача, расход) – объем среды, перекачиваемый насосом в единицу времени. Обозначается буквой Q и имеет размерность м 3 /час, л/сек, и т.д. В величину расхода входит только фактический объем перемещаемой жидкости без учета обратных утечек. Отношение теоретического и фактического расходов выражается величиной объемного коэффициента полезного действия:

Однако в современных насосах, благодаря надежной герметизации трубопроводов и соединений, фактическая производительность совпадает с теоретической. В большинстве случаев подбор насоса идет под конкретную систему трубопроводов, и величина расхода задается заранее.

Напор – энергия, сообщаемая насосом перекачиваемой среде, отнесенная к единице массы перекачиваемой среды. Обозначается буквой H и имеет размерность метры. Стоит уточнить, что напор не является геометрической характеристикой и не является высотой, на которую насос может поднять перекачиваемую среду.

Потребляемая мощность (мощность на валу) – мощность, потребляемая насосом при работе. Потребляемая мощность отличается от полезной мощности насоса, которая затрачивается непосредственно на сообщение энергии перекачиваемой среде. Часть потребляемой мощности может теряться из-за протечек, трения в подшипниках и т.д. Коэффициент полезного действия определяет соотношение между этими величинами.

Для различных типов насосов расчет этих характеристик может отличаться, что связано с различиями в их конструкции и принципах действия.

Расчет производительности для различных насосов

Все многообразие типов насосов можно разделить на две основные группы, расчет производительности которых имеет принципиальные отличия. По принципу действия насосы подразделяют на динамические и объемные. В первом случае перекачка среды происходит за счет воздействия на нее динамических сил, а во втором случае – за счет изменения объема рабочей камеры насоса.

К динамическим насосам относятся:

1) Насосы трения (вихревые, шнековые, дисковые, струйные и т.д.)

2) Лопастные (осевые, центробежные)

3) Электромагнитные

К объемным насосам относятся:

1) Возвратно-поступательные (поршневые и плунжерные, диафрагменные)

2) Роторные

3) Крыльчатые

Ниже будут приведены формулы расчета производительности для наиболее часто встречающихся типов.

Поршневые насосы (объемные насосы)

Основным рабочим элементом поршневого насоса является цилиндр, в котором двигается поршень. Поршень совершает возвратно-поступательные движения за счет кривошипно-шатунного механизма, чем обеспечивается последовательное изменение объема рабочей камеры. За один полный оборот кривошипа из крайнего положения поршень совершает полный ход вперед (нагнетание) и назад (всасывание). При нагнетании в цилиндре поршнем создается избыточное давление, под действием которого всасывающий клапан закрывается, а нагнетательный клапан открывается, и перекачиваемая жидкость подается в нагнетательный трубопровод. При всасывании происходит обратный процесс, при котором в цилиндре создается разряжение за счет движения поршня назад, нагнетательный клапан закрывается, предотвращая обратный ток перекачиваемой среды, а всасывающий клапан открывается и через него происходит заполнение цилиндра. Реальная производительность поршневых насосов несколько отличается от теоретической, что связано с рядом факторов, таких как утечки жидкости, дегазация растворенных в перекачиваемой жидкости газов, запаздывание открытия и закрытия клапанов и т.д.

Для поршневого насоса простого действия формула расхода будет выглядеть следующим образом:

Q = F·S·n·η V

Q – расход (м 3 /с)

S – длина хода поршня, м

Для поршневого насоса двойного действия формула расчета производительности будет несколько отличаться, что связано наличием штока поршня, уменьшающего объем одной из рабочих камер цилиндра.

Q = F·S·n + (F-f)·S·n = (2F-f)·S·n

Q – расход, м 3 /с

F – площадь поперечного сечения поршня, м 2

f – площадь поперечного сечения штока, м 2

S – длина хода поршня, м

n – частота вращения вала, сек -1

η V – объемный коэффициент полезного действия

Если пренебречь объемом штока, то общая формула производительности поршневого насоса будет выглядеть следующим образом:

Q = N·F·S·n·η V

Где N – число действий, совершаемых насосом за один оборот вала.

Шестеренчатые насосы (объемные насосы)

В случае шестеренчатых насосов роль рабочей камеры выполняет пространство, ограничиваемое двумя соседними зубьями шестерней. Две шестерни с внешним или внутренним зацеплением размещаются в корпусе. Всасывание перекачиваемой среды в насос происходит за счет разряжения, создаваемого между зубьями шестерен, выходящими из зацепления. Жидкость переносится зубьями в корпусе насоса, и затем выдавливается в нагнетательный патрубок в момент, когда зубья вновь входят в зацепление. Для протока перекачиваемой среды в шестеренных насосах предусмотрены торцевые и радиальные зазоры между корпусом и шестернями.

Производительность шестеренного насоса может быть рассчитана следующим образом:

Q = 2·f·z·n·b·η V

f – площадь поперечного сечения пространства между соседними зубьями шестерни, м 2

z – число зубьев шестерни

b – длинна зуба шестерни, м

n – частота вращения зубьев, сек -1

η V – объемный коэффициент полезного действия

Существует также альтернативная формула расчета производительности шестеренного насоса:

Q = 2·π·D Н ·m·b·n·η V

Q – производительность шестеренчатого насоса, м 3 /с

D Н – начальный диаметр шестерни, м

m – модуль шестерни, м

b – ширина шестерни, м

n – частота вращения шестерни, сек -1

η V – объемный коэффициент полезного действия

Винтовые насосы (объемные насосы)

В насосах данного типа перекачивание среды обеспечивается за счет работы винта (одновинтовой насос) или нескольких винтов, находящихся в зацеплении, если речь идет о многовинтовых насосах. Профиль винтов подбирается таким образом, чтобы область нагнетания насоса была изолирована от области всасывания. Винты располагаются в корпусе таким образом, чтобы при их работе образовывались заполненные перекачиваемой средой области замкнутого пространства, ограниченные профилем винтов и корпусом и движущиеся по направлению в области нагнетания.

Производительность одновинтового насоса может быть рассчитана следующим образом:

Q = 4·e·D·T·n·η V

Q – производительность винтового насоса, м 3 /с

e – эксцентриситет, м

D – диаметр винта ротора, м

Т – шаг винтовой поверхности статора, м

n – частота вращения ротора, сек -1

η V – объемный коэффициент полезного действия

Центробежные насосы

Центробежные насосы являются одним из наиболее многочисленных представителей динамических насосов и широко распространены. Рабочим органом в центробежных насосах является насаженное на вал колесо, имеющее лопасти, заключенные между дисками, и расположенное внутри спиралевидного корпуса.

За счет вращения колеса создается центробежная сила, воздействующая на массу перекачиваемой среды, находящейся внутри колеса, и передает ей часть кинетической энергии, которая затем переходит в потенциальную энергию напора. Создаваемое при этом в колесе разрежение обеспечивает непрерывную подачу перекачиваемой среды их всасывающего патрубка. Важно отметить, что перед началом эксплуатации центробежный насос должен быть предварительно заполнен перекачиваемой средой, так как в противном случае всасывающей силы будет недостаточно для нормальной работы насоса.

Центробежный насос может иметь не один рабочий орган, а несколько. В таком случае насос называется многоступенчатым. Конструктивно он отличается тем, что на его валу расположено сразу несколько рабочих колес, и жидкость последовательно проходит через каждое из них. Многоступенчатый насос при той же производительности будет создавать больший напор в сравнении с аналогичным ему одноступенчатым насосом.

Производительность центробежного насоса может быть рассчитана следующим образом:

Q = b 1 ·(π·D 1 -δ·Z)·c 1 = b 2 ·(π·D 2 -δ·Z)·c 2

Q – производительность центробежного насоса, м 3 /с

b 1,2 – ширины прохода колеса на диаметрах D 1 и D 2 , м

D 1,2 – внешний диаметр входного отверстия (1) и внешний диаметр колеса (2), м

δ – толщина лопаток, м

Z – число лопаток

C 1,2 – радиальные составляющие абсолютных скоростей на входе в колесо (1) и выходе из него (2), м/с

Расчет напора

Как было отмечено выше, напор не является геометрической характеристикой и не может отождествляться с высотой, на которую необходимо поднять перекачиваемую жидкость. Необходимое значение напора складывается из нескольких слагаемых, каждое из которых имеет свой физический смысл.

Общая формула расчета напора (диаметры всасывающего и нагнетающего патрубком приняты одинаковыми):

H = (p 2 -p 1)/(ρ·g) + H г + h п

H – напор, м

p 1 – давление в заборной емкости, Па

p 2 – давление в приемной емкости, Па

ρ – плотность перекачиваемой среды, кг/м 3

H г – геометрическая высота подъема перекачиваемой среды, м

h п – суммарные потери напора, м

Первое из слагаемых формулы расчета напора представляет собой перепад давлений, который должен быть преодолен в процессе перекачивания жидкости. Возможны случаи, когда давления p 1 и p 2 совпадают, при этом создаваемый насосом напор будет уходить на поднятие жидкости на определенную высоту и преодоление сопротивления.

Второе слагаемое отражает геометрическую высоту, на которую необходимо поднять перекачиваемую жидкость. Важно отметить, что при определении этой величины не учитывается геометрия напорного трубопровода, который может иметь несколько подъемов и спусков.

Третье слагаемое характеризует снижение создаваемого напора, зависящее от характеристик трубопровода, по которому перекачивается среда. Реальные трубопроводы неизбежно будут оказывать сопротивление току жидкости, на преодоление которого необходимо иметь запас величины напора. Общее сопротивление складывается из потерь на трение в трубопроводе и потерь в местных сопротивлениях, таких как повороты и отводы трубы, вентили, расширения и сужения прохода и т.д. Суммарные потери напора в трубопроводе рассчитываются по формуле:

H об – суммарные потери напора, складывающиеся из потерь на трение в трубах H т и потерь в местных сопротивлениях Н мс

H об = H Т + H МС = (λ·l)/d э · + ∑ζ МС · = ((λ·l)/d э + ∑ζ МС)·

λ – коэффициент трения

l – длинна трубопровода, м

d Э – эквивалентный диаметр трубопровода, м

w – скорость потока, м/с

g – ускорение свободного падения, м/с 2

w 2 /(2·g) – скоростной напор, м

∑ζ МС – сумма всех коэффициентов местных сопротивлени